- Hogar

- Soluciones

- Máquina cortadora de alta velocidad

Máquina cortadora de alta velocidad Solución

Descripción general

- Descripción general

- Características y Beneficios

- Productos relacionados

- Casos relacionados

- Noticias y eventos relacionados

- Soluciones relacionadas

- Contacta con nosotros

Máquina cortadora de alta velocidad Solución

A medida que la industria moderna avanza gradualmente hacia la era de la industria 4.0, los requisitos de rendimiento de los equipos de automatización también son cada vez más altos. Debido a algunos de sus inconvenientes, el servosistema de CA tradicional es gradualmente incapaz de satisfacer las necesidades de los clientes, para superar los diversos inconvenientes del servo de tipo pulso tradicional, muchos fabricantes de servos en el mercado están desarrollando activamente servoaccionamientos de bus de campo. En la actualidad, hay docenas de tecnologías de bus de campo maduras en el mercado. Entre ellos, el bus de campo EtherCAT ha sido el favorito de la mayoría de los fabricantes de servos del mundo por su excelente rendimiento y protocolo de comunicación abierto. Este artículo utilizará la "tecnología de bus de campo EtherCAT en el caso de aplicación de cortadora de cinta de alta velocidad" para ilustrar el estado de desarrollo de la tecnología de bus de campo EtherCAT y la experiencia de aplicación en el campo real.

Características y Beneficios

Introducción a EtherCAT y su estado de desarrollo

1. Las ventajas del bus de campo EtherCAT

Velocidad de comunicación rápida: en comparación con otros buses de campo, el bus de campo EtherCAT adopta la tecnología de transmisión Ethernet, que mejora significativamente la velocidad de transmisión de datos, alcanza una velocidad de comunicación de 100 Mbps, además, se adopta el modo de transmisión full-duplex y la transmisión de datos la eficiencia se mejora aún más.

Hay muchos tipos de topologías admitidas: el bus EtherCAT admite casi todas las topologías de bus, como estrella, bus y árbol. Tiene más flexibilidad en el enrutamiento y admite la asignación automática de direcciones sin configurar una dirección IP.

Función de reloj distribuido: la función de reloj distribuido hace que el error de tiempo de sincronización entre dos servoejes sea inferior a un microsegundo, lo que desempeña un papel vital en el control de sincronización del servoeje.

Alta seguridad: gracias al uso de la tecnología de seguridad TwinSAFE, ahora es posible utilizar el protocolo de seguridad EtherCAT para realizar comunicaciones relacionadas con la seguridad y comunicaciones de control en la misma red, esto permite integrar el bus EtherCAT de forma segura (SIL )3 e incluso puede llegar a SIL4 después de tomar las medidas pertinentes.

2. Estado de desarrollo del bus de campo EtherCAT

Desde su introducción, el bus de campo EtherCAT ha sido ampliamente utilizado en todo el mundo. A fines del año pasado, Beckhoff presentó además la tecnología de bus de campo EtherCAT de segunda generación: EtherCAT G. EtherCAT G toma la tecnología de comunicación Gigabit Ethernet para llevar el rendimiento de EtherCAT a un nivel completamente nuevo. EtherCAT G no solo es totalmente compatible con la generación anterior de tecnología EtherCAT de 100 Mbps, sino que permite a los clientes comunicarse de manera confiable sin modificar los parámetros de la estación maestra y es igualmente fácil de usar. Además, el modo de controlador de sucursal de EtherCAT G permite el funcionamiento eficiente de varios segmentos de subred en paralelo. Cuando Beckhoff presentó el EtherCAT G Gigabit EtherCAT, también propuso el concepto de diseño del 10 Gigabit EtherCAT 10G. El EtherCAT 10G de 10 Gigabit tiene una velocidad de comunicación más alta (100 Gbit/s), por lo que es compatible con aplicaciones de uso intensivo de datos de alta densidad.

3. Aplicación del bus de campo EtherCAT en una máquina cortadora de cinta de súper alta velocidad

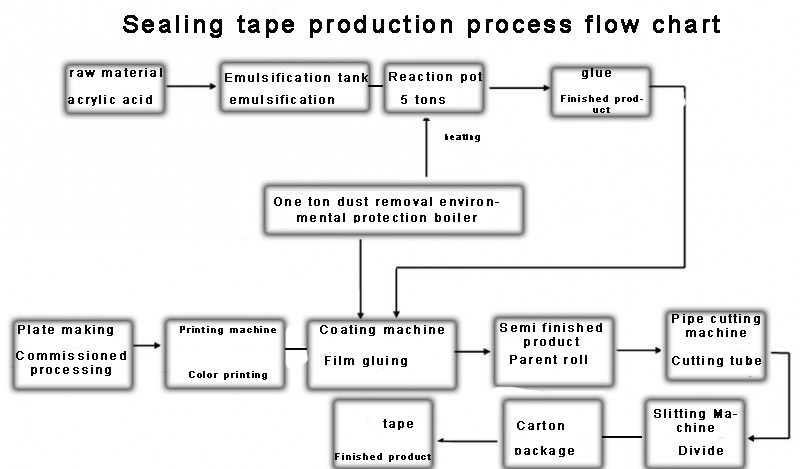

1) el proceso de producción de la cinta

La cinta de sellado no solo es una necesidad diaria esencial en nuestra vida diaria, sino que también tiene una amplia gama de usos en la producción industrial, especialmente en la logística, el embalaje y otras industrias. La producción de cinta desde la materia prima hasta la cinta terminada pasa por docenas de procesos complicados como los siguientes:

La producción de cinta desde la materia prima hasta la cinta terminada pasa por docenas de procesos complicados

1. Adición de materias primas: lo primero que se debe hacer en el proceso de producción de la cinta es agregar materias primas a la cinta, como el acrílico.

2. Tanque de emulsificación: Luego, la materia prima de la cinta adhesiva de ácido acrílico se agrega al tanque de emulsificación para la emulsificación.

3. Recipiente de reacción: se agrega ácido acrílico al tanque de emulsificación para la emulsificación y luego se coloca en el recipiente de reacción para calentarlo.

4. Pegamento: después de los pasos anteriores del proceso de producción de cinta, se produce el producto de pegamento terminado.

5. Máquina de recubrimiento: El pegamento recién preparado se coloca sobre una película para el encolado.

6. Productos semielaborados: cintas semielaboradas producidas por estos procesos de producción de cintas: el rollo principal.

7. Máquina cortadora de tubos: El rollo madre de cinta que se acaba de hacer se corta con un cortador de tubos.

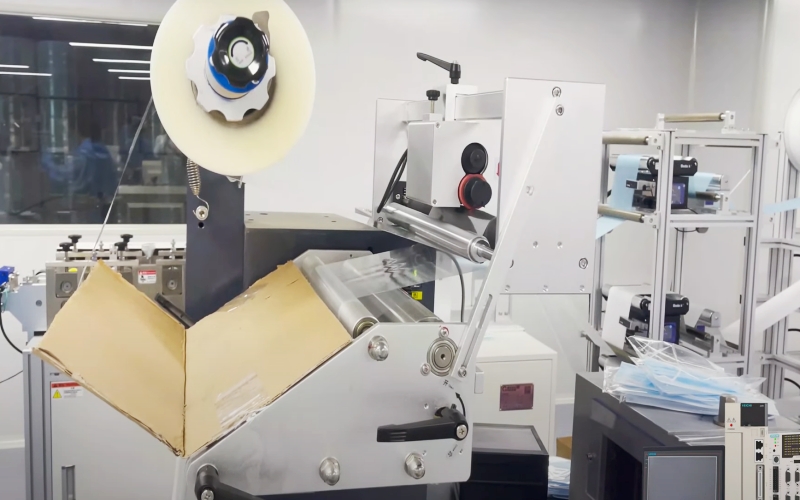

8. Máquina cortadora: Después del corte exitoso del rollo madre de cinta, la máquina cortadora se utiliza para llevar a cabo el proceso de producción de tiras.

9. Cartón: después de cortar la cinta, se convierte en el rollo de cinta que usamos habitualmente. El rollo de cinta también se debe empaquetar y empaquetar, y luego se convierte en la cinta que usamos habitualmente.

10. Cinta: Coloque la cinta empaquetada en el almacén. Este es el último proceso de producción de cintas. En este momento, se puede llamar la cinta terminada.

La máquina cortadora es principalmente el proceso final para completar el proceso de producción de cinta. La solución tradicional del cliente es utilizar el convertidor de frecuencia y el servo de pulso ordinario para completar el control de tensión y el etiquetado en el proceso de pelado de cinta. El esquema tradicional tiene las desventajas de baja eficiencia y poca precisión, y genera una gran cantidad de electricidad estática durante el proceso de rebobinado y desenrollado de la cinta, lo que interfiere fácilmente con el pulso de recepción del servocontrolador, lo que reduce el rendimiento del producto.

En respuesta a las deficiencias de la solución anterior del cliente, el equipo de desarrollo de aplicaciones de VEICHI desarrolló una nueva solución de máquina cortadora automática a través de la discusión y el análisis, a través de la cooperación del convertidor de frecuencia profesional de tensión VEICHI AC310 y el bus EtherCAT SD700 tipo servo, resuelve los problemas de baja eficiencia y pobre anti-interferencia del antiguo esquema.

2) Diseño de hardware de cortadora de alta velocidad

El paso final en el proceso de producción de cinta es utilizar la cortadora para dividir el rollo de cinta maestro producido en cinta terminada. La cortadora de alta velocidad diseñada en este caso es el dispositivo de automatización para completar este paso. Todo el sistema de control se puede dividir aproximadamente en tres partes para un diseño separado, a saber: 1, la parte de movimiento de interpolación síncrona del robot 2, la parte de control de tensión del inversor 3, la parte de movimiento de etiquetado.

(1) la parte de movimiento de interpolación síncrona del robot:

Para resolver el problema de baja eficiencia del antiguo esquema, agregamos un robot a la acción de carga y descarga en el nuevo esquema, lo que aumentó la eficiencia de producción en casi un 50%.

La parte del manipulador se compone de dos manipuladores articulados. Los cuatro servos tipo bus VEICHI SD700 EtherCAT se utilizan para impulsar el movimiento conjunto de la máquina. La dificultad de esta parte del control es que se debe asegurar la sincronización de los manipuladores izquierdo y derecho durante el movimiento. El error no debe exceder los 2 microsegundos, y el movimiento de las dos articulaciones de un solo robot también debe involucrar el algoritmo de interpolación. Por lo tanto, es muy difícil asegurar la sincronización entre los dos ejes mientras se asegura la trayectoria de interpolación. El servoaccionamiento de bus VEICHI SD700 EtherCAT utiliza el principio de sincronización de reloj distribuido para controlar el bucle de posición. El período de sincronización de tiempo es tan corto como 125 microsegundos, y el error de sincronización de posición entre los dos ejes es de aproximadamente 1 microsegundo, por lo que el rendimiento puede cumplir completamente con los requisitos del proceso.

Servoaccionamiento VEICHI

(2)Sección de control de tensión del inversor

El antiguo esquema utiliza un convertidor de frecuencia común. Debido a que la máquina necesita arrancar y parar continuamente durante la operación de la cortadora, la fluctuación de la tensión ocurre a menudo en la fase de arranque y parada. Por lo tanto, el sistema tiene requisitos estrictos sobre el control de tensión y la tensión del inversor ordinario. La precisión del control es demasiado mala. En el nuevo esquema, adoptamos el último convertidor de frecuencia especial de tensión AC310 de VEICHI para completar el control de tensión del sistema. El convertidor de frecuencia especial de control de tensión VEICHI AC310 está especialmente diseñado para el control estricto de la tensión. Incluso en los lugares de inicio y parada frecuentes, la precisión del control de tensión se puede garantizar dentro del rango de fluctuación del 1,5 %, y también se proporciona la reducción de la tensión. El control hace que los productos procesados sean más perfectos.

Sección de control de tensión del inversor

(3)parte de movimiento de etiquetado

La parte de etiquetado del sistema requiere sincronización de reloj EtherCAT. El servoaccionamiento de tipo bus VEICHI SD700 EtherCAT utiliza un algoritmo de sincronización de reloj distribuido para hacer que el eje esclavo sea más fácil de seguir. En el proceso de etiquetado, puede coincidir perfectamente con el husillo, completar la acción de etiquetado y la precisión del etiquetado ha alcanzado 0,1 mm o menos durante la prueba.

(4)Introducción al algoritmo de la pieza de control de posición del robot

La parte más complicada de todo el sistema es la parte del robot. Dado que el diseño de la parte del manipulador no es el diseño tradicional del manipulador de coordenadas rectangulares XYZ, sino el diseño del manipulador de doble articulación, las coordenadas de la posición final del manipulador deben determinarse mediante el algoritmo de solución directa e inversa. Debido a que todo el programa del sistema es demasiado grande, aquí solo comparto el algoritmo de solución positiva del robot de la articulación inferior y cómo controlar el robot para que corra a la posición especificada en la forma de movimiento de interpolación.

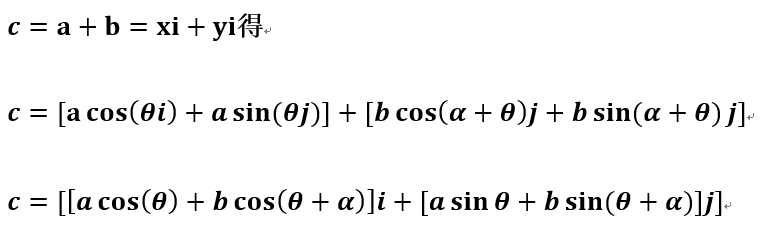

Determinar la relación de (X, Y) por (θ, α):

Por:

Fórmula uno

Resuelto por la fórmula anterior:

Fórmula dos

Los siguientes son algunos de los procedimientos algorítmicos para el control robótico:

Algunos de los procedimientos algorítmicos para el control robótico

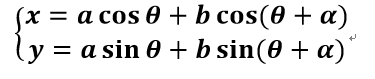

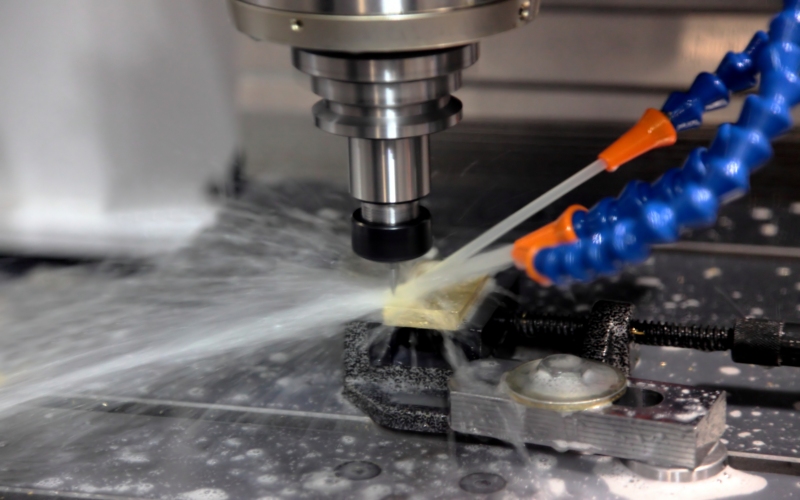

Foto en vivo

Foto en vivo

Conclusión

Al cambiar a los inversores de control de tensión y servo de tipo bus VEICHI, el rendimiento del equipo del cliente ha mejorado considerablemente, tanto en términos de eficiencia de producción como de precisión del equipo, es un nivel líder en la industria.

VEICHI se ha comprometido con el desarrollo de servoaccionamientos de tipo bus más ventajosos. Ha desarrollado con éxito una variedad de servoaccionamientos de bus de alto rendimiento, incluidos CANopen, EtherCAT, M-II, M-III, etc., y ha estado disponible en el mercado. Una gran cantidad de aplicaciones, después de pruebas prácticas, los servoaccionamientos de bus VEICHI han alcanzado un nuevo nivel en términos de rendimiento y estabilidad.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Dejar un mensaje

Dejar un mensaje